Analiza cijelog procesa razvoja preciznih kalupa: ključni tehnološki prodori od dizajna do masovne proizvodnje

【Uvod】

U kontekstu globalne modernizacije proizvodnje, razvoj kalupa, kao ključna karika industrijske proizvodnje, potiče brzu transformaciju proizvoda od koncepta do masovne proizvodnje. Ovaj članak će temeljito analizirati pet ključnih faza razvoja kalupa i otkriti kako industrijski dizajn, znanost o materijalima i precizna proizvodnja mogu surađivati u stvaranju učinkovitih sustava kalupa.

1. Industrijski dizajn i razvoj: od tržišne potražnje do 3D modela

Prvi korak u razvoju kalupa započinje industrijskim razvojem i dizajnom, koji se usredotočuje na preciznu vezu između funkcija proizvoda i proizvodnih potreba:

Analiza potražnje: Odrediti parametre kalupa na temelju specifikacija proizvoda, povratnih informacija korisnika i očekivanog učinka;

Optimizacija 3D modeliranja: dizajneri pretvaraju modele proizvoda u strukture koje zadovoljavaju zahtjeve dizajna kalupa za brizganje plastike kako bi se osigurala implementacija detalja poput nagiba otpuštanja kalupa, debljine stijenke i linija razdvajanja;

Procjena proizvodnosti: Uravnoteženje estetike i učinkovitosti proizvodnje kako bi se izbjegla uska grla u kasnoj proizvodnji.

2. Odabir materijala: ključ za određivanje vijeka trajanja i performansi kalupa

U dizajnu alata za brizganje, materijal je izravno povezan s cijenom i trajnosti:

Uobičajeni materijali: Visokočvrsti legirani čelik (kao što su P20, H13) prikladan je za masovnu proizvodnju, dok se aluminijski kalupi koriste za brzu provjeru prototipa;

Razmatranja performansi: otpornost na visoke temperature, otpornost na kemijsku koroziju i prilagodljivost složenih dijelova;

Proces toplinske obrade: poboljšati tvrdoću kaljenjem, popuštanjem i drugim procesima kako bi se smanjila proizvodna deformacija.

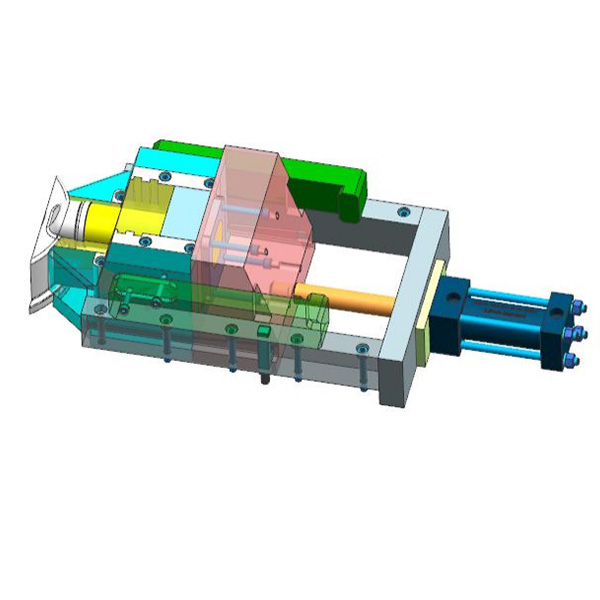

3. Precizna proizvodnja: CNC i EDM tehnologija postižu točnost na razini mikrona

Faza proizvodnje kalupa oslanja se na visokopreciznu tehnologiju obrade:

CNC obrada (CNC): stvara sustav kalupa za jezgru, šupljinu i kliznik, s tolerancijama kontroliranim unutar ±0,01 mm;

Elektroerozivna obrada (EDM): obrađuje složene geometrijske oblike kako bi se osigurala završna obrada površine;

Optimizacija sustava hlađenja: Ugradite visokoučinkovite kanale za hlađenje kroz dizajn kalupa za brizganje plastike kako biste skratili proizvodne cikluse.

4. Verifikacija testnog modela: praktično testiranje i podešavanje parametara

Prije nego što se kalup pusti u proizvodnju, mora proći strogu provjeru:

Faza testiranja moda: otkrivanje veličine dijela i površinskih nedostataka (kao što su tragovi skupljanja i bljeskovi);

Uklanjanje pogrešaka u procesu: Prilagodite tlak ubrizgavanja, temperaturu i vrijeme hlađenja kako biste riješili problem savijanja ili nedovoljnog punjenja;

Masovna proizvodnja zadovoljava standarde: Osigurajte da kalup ispunjava ciljeve industrijskog dizajna i postiže stopu prinosa veću od 95%.

5. Održavanje i nadogradnja: Obavezni tečajevi za produljenje vijeka trajanja kalupa

Redovito održavanje je ključno za osiguranje ekonomičnog dizajna alata za brizganje:

Čišćenje i sprječavanje hrđe: uklonite preostalu smolu kako biste izbjegli koroziju;

Zamjena dijelova koji se troše: Redovito provjeravajte dijelove koji se troše, kao što su bubnjevi, vodilice itd.;

Iterativna nadogradnja: prilagodite se promjenama dizajna proizvoda i integrirajte se u najnovije industrijske trendove.

【Zaključak】

Od konceptualnog dizajna do masovne proizvodnje i održavanja, razvoj kalupa postao je pokretač učinkovitih inovacija u proizvodnoj industriji integrirajući tri stupa: industrijski dizajn i razvoj, dizajn alata za brizganje kalupa i dizajn kalupa za brizganje plastike. S prodiranjem inteligentne tehnologije, razvoj kalupa će se u budućnosti dalje razvijati prema digitalizaciji i brzom odzivu.