Menu

- Dom

- proizvod

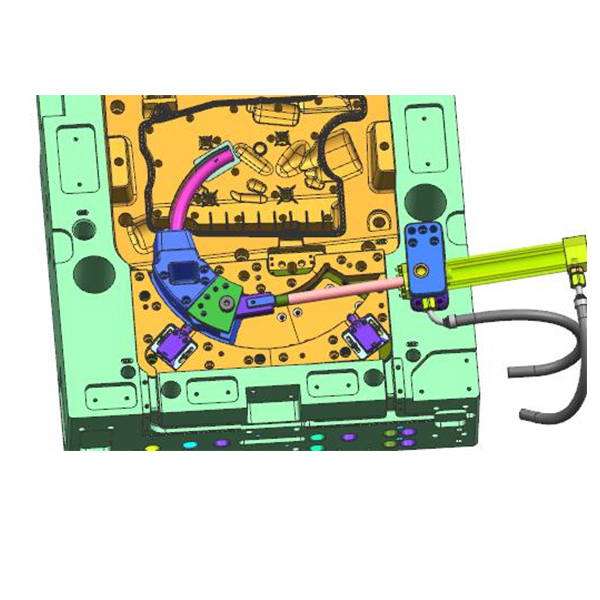

- Dizajn industrije kalupa

- Brza izrada prototipa

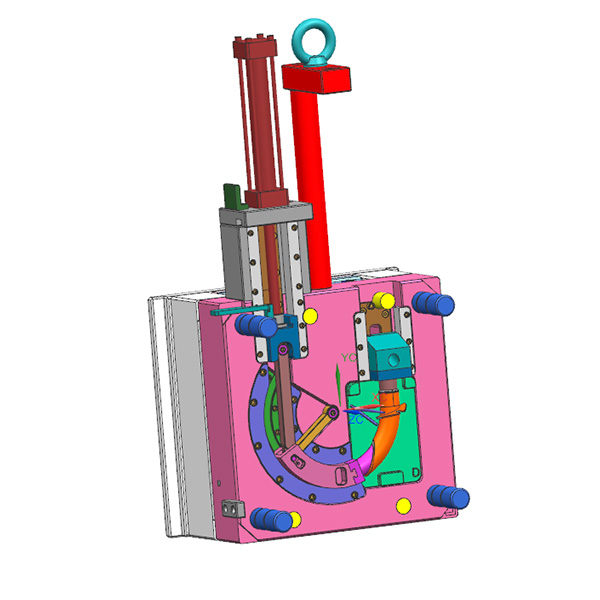

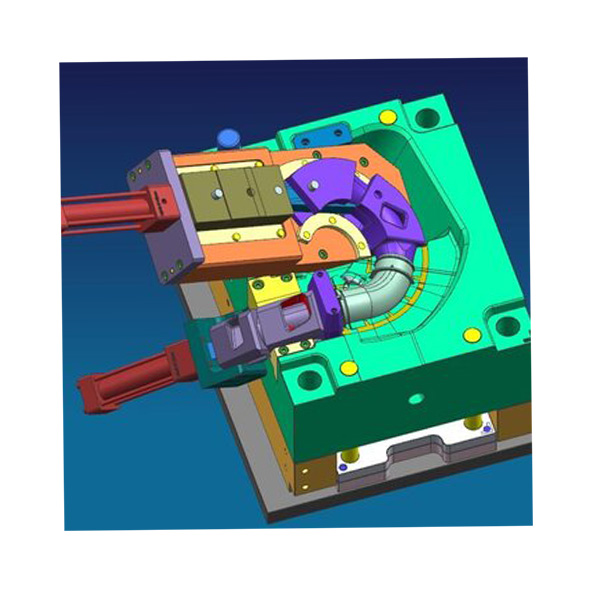

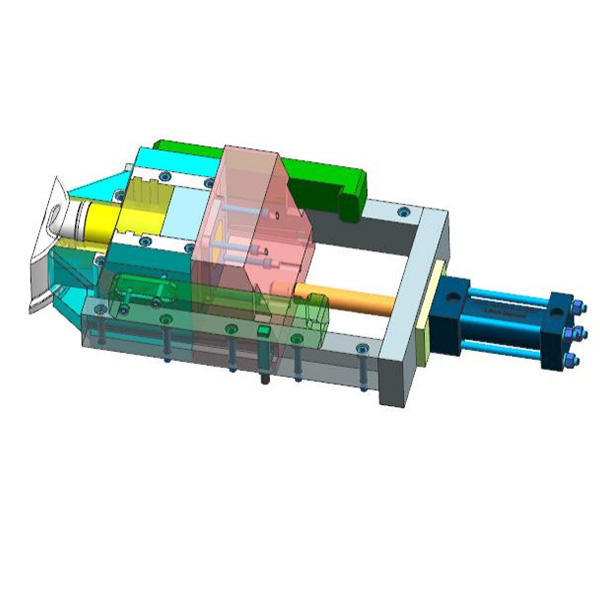

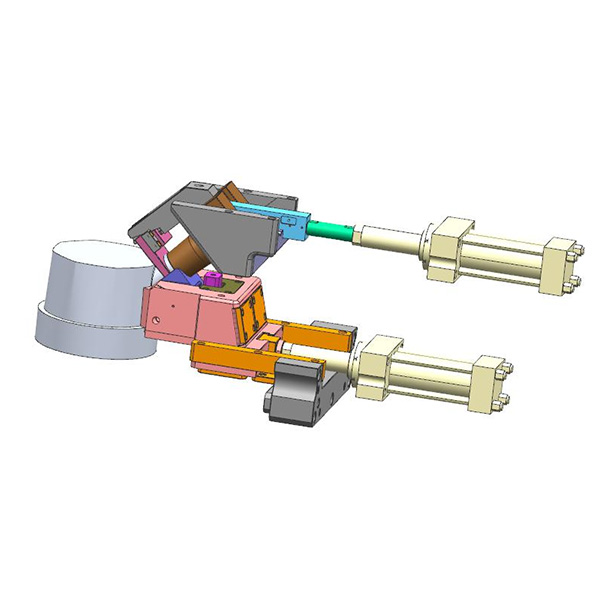

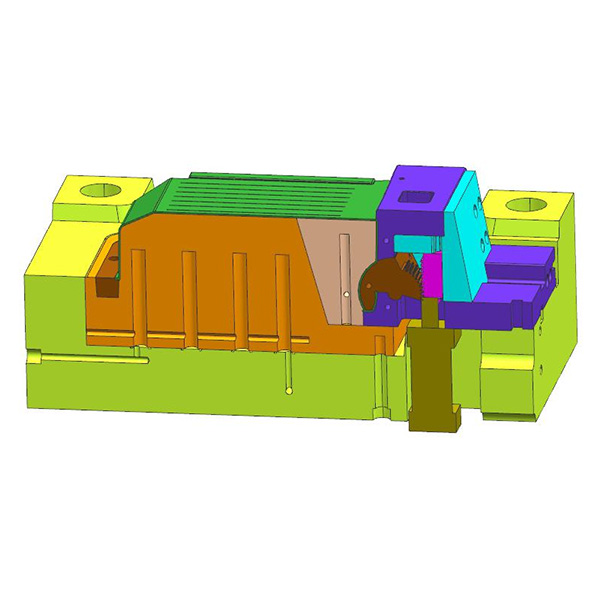

- Proizvodnja kalupa

- Brizganje plastike

- Usluga na jednom mjestu

- Vijesti

- VIJESTI IZ INDUSTRIJE

- VIJESTI IZ TVRTKE

- slučaj

- Tvornica Tur

- Prototipno brizganje

- Tvornica s certifikatom ISO 9001

- Stroga provjera kvalitete

- Razni strojevi za ubrizgavanje

- Visokokvalitetni alati

- Kontaktirajte nas

- O nama

- Stil tvrtke

- Potvrda

- VIDEO

- Rješenja za industrijsku automatizaciju

Search